Annexe A : Systèmes à air comprimé – surfaces de contact avec les produits laitiers

Sur cette page

Introduction

Les renseignements suivants portent sur les aspects liés à la conception sanitaire recommandés pour les systèmes à air comprimé servant à alimenter en air sous pression des éléments en contact avec un aliment ou une surface en contact avec un aliment.

Matériel

Milieu filtrant

Utiliser des admissions d'air et des canalisations d'air équipées de filtres en fibre de verre, en flanelle de coton, en flanelle de laine, en métal filé, en matériau électrostatique ou en tout autre support filtrant acceptable qui ne se désagrège pas et qui ne dégage pas de substances volatiles toxiques ou de substances volatiles susceptibles de donner une saveur ou un arôme au produit.

Utiliser des milieux filtrants jetables en flanelle de coton, en flanelle de laine, en métal filé, en matériau non tissé, en fibre de coton absorbant ou en matériau organique approprié; ces milieux ne doivent pas être toxiques et ne doivent pas se désagréger en conditions d'utilisation. Veiller à ce que les matériaux de liaisonnement chimiques contenus dans le milieu filtrant soient non toxiques, non volatiles et insolubles dans toutes les conditions d'utilisation. Ne pas nettoyer et réutiliser des milieux jetables.

Performance des filtres

Veiller à ce que les filtres d'admission aient une efficacité d'au moins 50 %, mesurée selon la méthode du National Bureau of Standards en utilisant un aérosol de poussière atmosphérique.

Veiller à ce que l'efficacité des filtres des canalisations d'air ou des filtres jetables soit d'au moins 50 % selon la méthode de mesure utilisant le DOP (phtalate de dioctyle).

Canalisations

Utiliser des canalisations de distribution d'air, des raccords, des accessoires entre le filtre terminal et toute surface de contact avec le produit de qualité sanitaire convenant à l'industrie laitière, sauf dans les cas où le matériel de compression est du type à ventilateur ou à soufflante. On peut utiliser d'autres matériaux non toxiques lorsque l'air comprimé sert à des opérations comme le retrait des contenants des mandrins.

Fabrication et installation

Matériel d'alimentation en air

Concevoir le matériel compresseur de telle sorte qu'il n'y ait aucun risque de contamination de l'air par les lubrifiants et les vapeurs. On peut utiliser une des méthodes suivantes ou toute autre méthode équivalente pour obtenir de l'air déshuilé :

- compresseur avec piston à segments carbone

- compresseur lubrifié à l'huile avec possibilité d'élimination des vapeurs d'huile en refroidissant l'air du compresseur

- soufflantes lubrifiées à l'eau ou non lubrifiées.

Prélever l'air des compresseurs d'un espace propre sinon il doit s'agir d'air extérieur relativement propre, qui passe à travers un filtre avant d'arriver au compresseur. Construire et installer le filtre de manière à ce qu'il soit facilement accessible aux fins d'inspection; le milieu filtrant peut s'enlever facilement pour le nettoyage ou le remplacement. Veiller à ce que le filtre soit protégé contre les intempéries, l'eau d'évacuation, les déversements et les dommages mécaniques.

Matériel de dessiccation

S'il faut refroidir l'air comprimé, installerez un échangeur entre le compresseur et le réservoir d'air comprimé, afin de permettre la déshumidification de l'air comprimé.

Filtres et purgeurs d'eau de condensation

Construire les filtres de manière à assurer un passage efficace de l'air à travers le milieu filtrant seulement.

Faire en sorte que l'air en pression passe à travers un filtre sans huile et un purgeur de l'eau de condensation, où seront éliminés les liquides et les solides. Installer le filtre et le purgeur dans la canalisation d'air en aval du matériel de compression et à partir du réservoir d'air s'il y en a un. Il n'est pas nécessaire de prévoir des filtres des canalisations ainsi que des purgeurs en aval du matériel de compression dans les cas où le matériel de compression est du type ventilateur ou soufflante.

Installez un milieu filtrant jetable dans les canalisations d'air salubre en amont de chaque point d'utilisation finale de l'air, le plus près possible.

Canalisations d'air

Veiller à ce que les canalisations d'air entre le matériel de compression et les filtres et le purgeur de condensats puissent être rapidement vidangées.

Installez le clapet de retenue du produit, de conception sanitaire, dans la canalisation d'air comprimé, en aval du filtre jetable, afin d'empêcher que le produit retourne dans la canalisation d'air. Un clapet de retenue n'est cependant pas nécessaire si la canalisation d'air comprimé arrive dans la zone du produit à partir d'un point plus élevé que le niveau de trop-plein relié à l'atmosphère.

Les exigences de la présente section ne s'appliquent pas lorsque le matériel de compression est du type ventilateur ou soufflante. Se reporter aux illustrations des différents systèmes d'air comprimé.

À noter : Pour plus de détails, voir 3 A, Pratiques acceptées d'alimentation en air comprimé en contact avec le lait et les produits laitiers et les surfaces de contact avec le produit laitier, numéro 604-04.

Systèmes à air comprimé

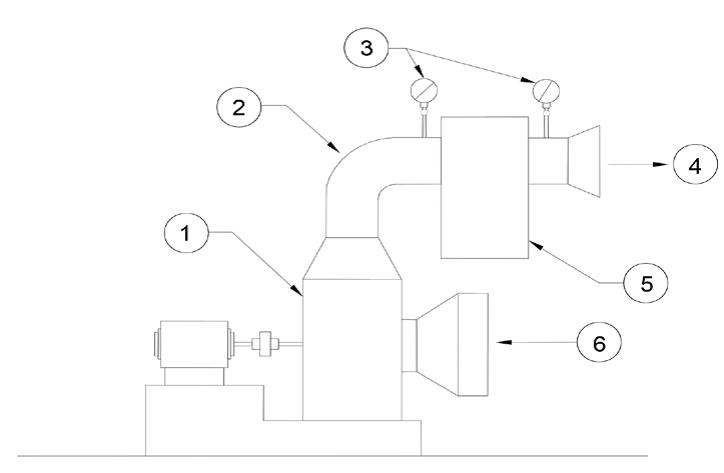

Figure 1 : Alimentation individuelle par soufflante

Description de l'image – Alimentation individuelle par soufflante

Cette image montre un système d'alimentation individuelle par soufflante :

- Soufflerie ou ventilateur, 34,5-103,5 kPa (5-15 psi)

- Conduit ou gaine d'air

- Manomètre (si utilisé)

- Vers le point d'application

- Liltre terminal (si utilisé)

- filtre d'aspiration d'air

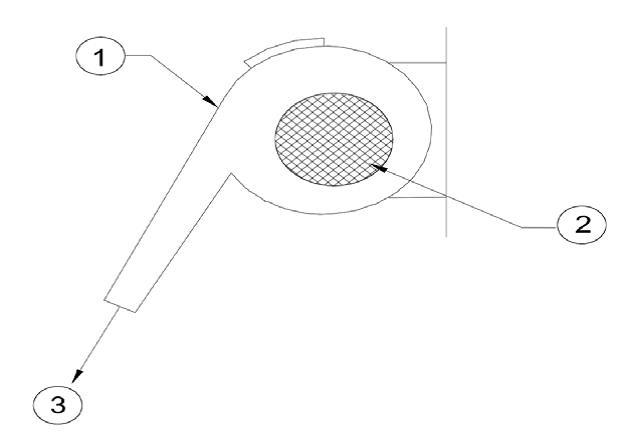

Figure 2 : Alimentation individuelle par ventilateur

Description de l'image – Alimentation individuelle par ventilateur

Cette image montre un système d'alimentation individuelle par soufflante :

- Soufflerie ou ventilateur, moins de 34,5 kPa (5 psi)

- Filtre d'aspiration

- Vers le point d'application

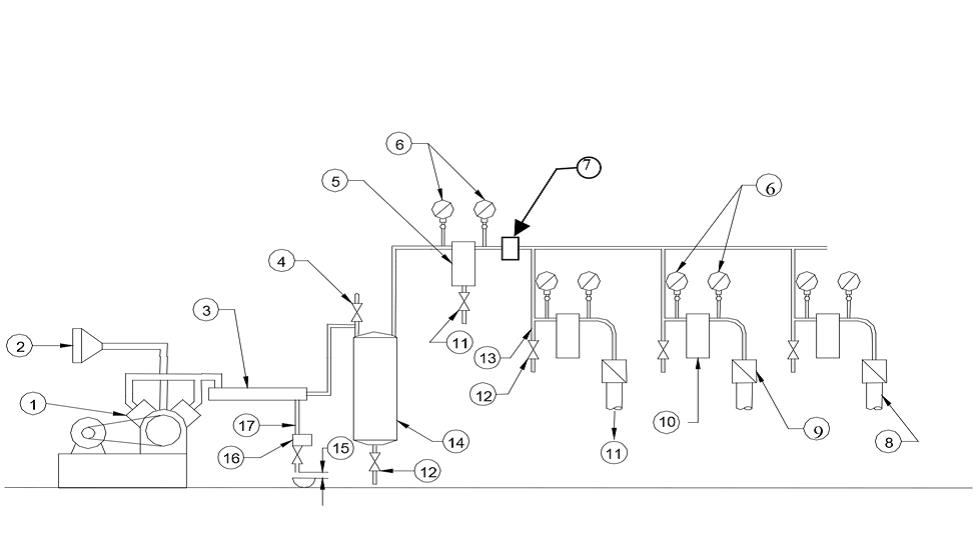

Figure 3 : Installation centrale d'air comprimé

Description de l'image – Installation centrale d'air comprimé

Cette image montre un système central d'approvisionnement d'air à compression composé des éléments suivants :

- Équipement de compression

- Filtre d'aspiration d'air

- Refroidisseur

- Soupape de sécurité et de décharge

- Filtre coalescent pour canalisation d'air et récupérateur

- Manomètre (si utilisé)

- Sécheur (si utilisé)

- Canalisations domestiques en aval partir de ce point

- Clapet de non-retour du produit (au besoin)

- Filtre terminal

- Vers le point d'application

- Soupape de drainage

- Pige humidité

- Réservoir d'air

- Écart anti-retour

- Pige et soupape de drainage

- Conduite pour condensat

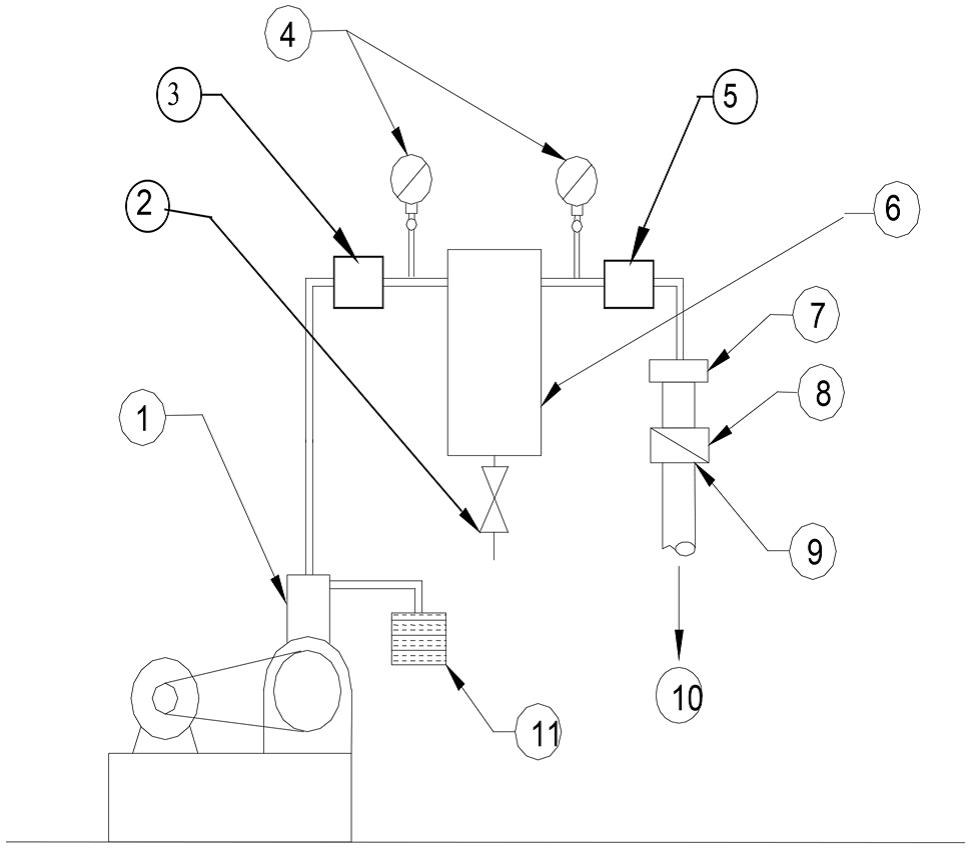

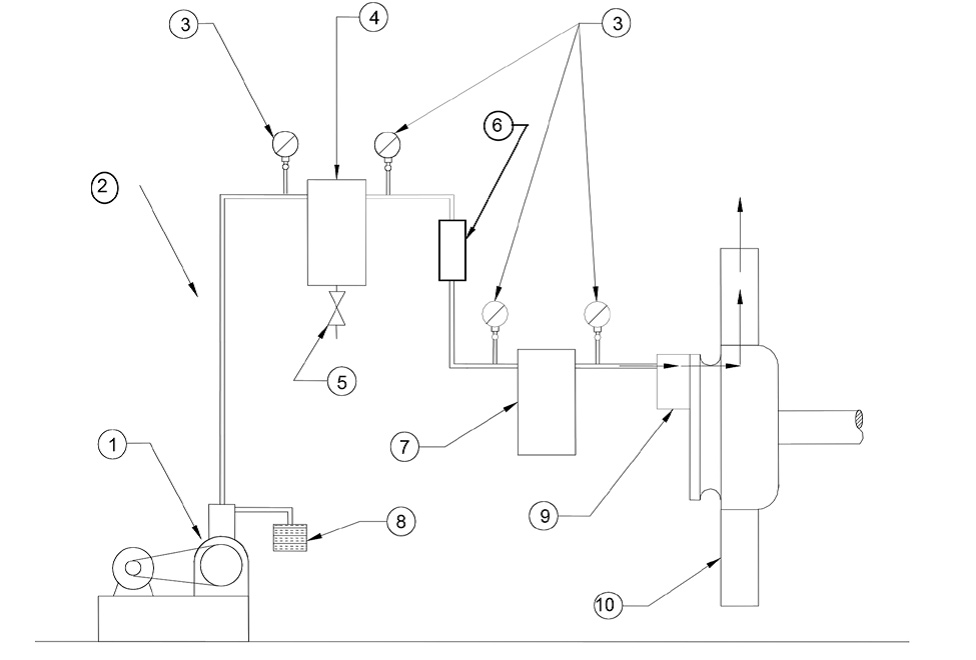

Figure 4 : Installation individuelle d'air comprimé

Description de l'image – Installation individuelle d'air comprimé

Cette image montre un système individuel d'approvisionnement d'air à compression composé des éléments suivants :

- Équipement de compression

- Soupape de drainage

- Refroidisseur (si utilisé)

- Manomètre (si utilisé)

- Sécheur (si utilisé)

- Filtre coalescent pour canalisation d'air et récupérateur

- Filtre terminal

- Clapet de contact du produit (au besoin)

- Canalisations domestiques en aval du filtre terminal

- Vers le point d'application

- Filtre d'aspiration d'air

Figure 5 : Mandrin rotatif

Description de l'image – Mandrin rotatif

Cette image montre un assemblage de mandrin rotatif qui se compose des éléments suivants :

- Équipement de compression

- Refroidisseur (si utilisé)

- Manomètre (si utilisé)

- Filtre coalescent pour canalisation d'air et récupérateur

- Soupape de drainage

- Sécheur (si utilisé)

- Filtre terminal

- Filtre d'aspiration d'air

- Conduite d'air fixe

- Assemblage de mandrin rotatif

Reference

- Grade A Pasteurized Milk Ordinance, 2015, U.S. Department of Health and Human Services Public Health Service Food and Drug Administration (en anglais seulement)

- Date de modification :